Prévention des risques liés à l’utilisation des machines

Installation, réception, mise en service, etc. À chaque étape du cycle de vie d’une machine correspondent des règles à respecter du point de vue de la prévention des risques.

Acquisition

Prévenir les risques liés à l’utilisation d’une machine commence avant son acquisition par une réflexion partagée du besoin et la rédaction du cahier des charges.

Le choix des équipements et des méthodes de travail doit notamment permettre d’adapter le travail à l’homme. Il doit être fait en fonction du travail à effectuer et des caractéristiques de l’entreprise. Pour cela, l’employeur met en place une organisation permettant :

- de favoriser une approche globale et collective pour l’analyse des besoins et le choix des machines ;

- d’intégrer un retour d’expérience pour déceler un besoin dans le domaine.

Installation et réception

Les phases d’installation et de réception d’une machine sont essentielles pour la prévention des risques.

Lors de ces phases, les enjeux de prévention peuvent différer suivant la nature de la machine (machine electroportative, machine fixe, machine mobile, ligne de production, etc.). Par exemple, l’installation d’une machine fixe doit permettre d’assurer sa stabilité, mais aussi de limiter les risques qu’elle peut causer tels que le bruit, les vibrations, les émissions de matières et substances dangereuses. Elle doit également permettre une circulation aisée autour de l’équipement et assurer une ergonomie satisfaisante des postes de travail.

Une procédure de réception adaptée à la nature de la machine est nécessaire pour s’assurer de sa conformité à la réglementation et au cahier des charges. Elle est primordiale car il est interdit de mettre en service un équipement non conforme à la réglementation applicable. Lors de cette phase, l’employeur définit les procédures d’intervention et les modes opératoires en s’appuyant sur les indications de la notice d’instructions. Il définit les missions des différents opérateurs et rédige les fiches de poste à leur attention.

Installation

L’installation d’une machine doit être réalisée conformément aux instructions du fabricant. L’employeur doit s’assurer qu’il n’y a pas de contradictions entre son installation dans son environnement et les préconisations de la notice d’instructions. Si des écarts sont constatés, ils font l’objet d’une analyse particulière, suivie le cas échéant de la mise en place de mesures techniques et organisationnelles pour compenser ces écarts.

Selon les enjeux (humain, productif, économique…) ou la complexité de la machine, son installation et la mise en place de l’organisation du travail associée pourront prévoir la consultation des instances représentatives du personnel et entraîner une nouvelle évaluation des risques professionnels ainsi que la mise à jour du document unique correspondant.

Réception

La phase de réception permet notamment de s’assurer que l’équipement est conforme à la réglementation et au cahier des charges. C’est également lors de cette phase que l’évaluation des risques professionnels au poste correspondant est complétée, en tenant notamment compte de l’environnement dans lequel la machine est implantée.

Les modalités de la réception doivent être définies dans le cahier des charges.

La machine est accompagnée des documents suivants :

- pour les machines neuves, d’une notice d’instructions et d’une déclaration CE de conformité fournies par le fabricant ; d’un marquage CE apposé par le fabricant ;

- pour les machines d’occasion, d’un certificat de conformité fourni par le cédant au preneur.

Ces documents sont déclaratifs et ne constituent pas une garantie de la conformité de l’équipement. Ils ne dispensent pas l’employeur de s’assurer de la conformité de la machine car il est interdit de mettre à disposition des travailleurs des équipements qui ne respectent pas les règles techniques applicables (article L.4321-2 du Code du travail).

La réception d’une machine neuve ou d’occasion s’accompagne donc d’une vérification permettant de s’assurer de sa conformité à la réglementation. Cette appréciation peut être réalisée par du personnel interne ou en faisant appel à des compétences externes.

Pour repérer des indices de non-conformité, l’employeur qui réceptionne une machine neuve peut s’appuyer sur la grille de détection d’anomalies (brochure INRS ED 4450).

Le contrôle de la conformité au cahier des charges nécessite, suivant les équipements, de vérifier notamment les caractéristiques de la machine, ses performances et son bon fonctionnement.

Pour les machines spéciales (machines uniques et personnalisées, par opposition aux machines génériques de série), la réception doit si possible être réalisée au moins en deux temps : chez le fabricant, puis sur le site de production, après l’installation et dans les conditions réelles de production. La première étape permet d’apporter, avant une installation sur le site, des modifications éventuelles.

Pour les machines de série, la réception est généralement effectuée sur le site d’utilisation.

Dans tous les cas, il est recommandé d’effectuer la première mise en service avec l’assistance technique du vendeur ou du représentant du fabricant.

L’employeur définit l’organisation du travail en lien avec l’utilisation de cet équipement :

- il établit des procédures d’intervention et les modes opératoires, en s’appuyant sur les informations de la notice d’instructions ; dans ce cadre il définit les missions et les limites de missions de chaque opérateur ;

- il rédige les fiches de postes associées (voir brochure ED126) ;

- il choisit et met à disposition, en tant que de besoin, les équipements de protection individuelle (EPI) nécessaires aux opérateurs lors des opérations de production, de réglage, de nettoyage, et de maintenance, en accord avec les préconisations du fabricant.

Mise en service

La phase de mise en service d’une machine permet d’effectuer les différents tests et réglages et une montée en cadence progressive de la production. Elle est également la dernière occasion de détecter les anomalies qui subsistent et d’y remédier. Il est recommandé d’effectuer la mise en service avec l’assistance technique du fabricant ou du vendeur de l’équipement.

La mise en service a pour objectif de démarrer la production en toute sécurité. Elle permet de réaliser les réglages et de tester l’équipement dans tous les modes de fonctionnement. Les essais peuvent révéler des anomalies ou des dysfonctionnements qu’il convient de collecter pour que le constructeur y remédie. De plus, pour certains équipements, l’employeur a l’obligation de procéder ou faire procéder à une vérification à la mise en service ou à la remise en service.

La mise en service doit également permettre de s’assurer que les mesures prévues pour respecter les principes ergonomiques sont correctement mises en œuvre et adaptées à l’environnement réel. Elle s’accompagne de la mise en œuvre des moyens logistiques appropriés pour les manutentions, les approvisionnements, le conditionnement, le stockage…

En fonction des premières utilisations de la machine, les procédures de travail pourront éventuellement être modifiées. L’ensemble des modes opératoires et des fiches de poste doivent être validés avant la mise en exploitation. L’employeur doit également s’assurer de la bonne diffusion des fiches de postes et de la mise à disposition des travailleurs de la notice d’instructions et des procédures d’intervention.

Remarque : S’il s’avère que la mise en place, l’utilisation, le réglage ou la maintenance de l’équipement, dans des conditions conforme à sa destination, exposent les personnes à un risque d’atteinte à leur santé ou leur sécurité, ou que les règles techniques de conception ne sont pas respectées, l’acheteur (ou le locataire) d’un équipement dispose d’un délai d’un an à compter de la livraison pour demander la résolution de la vente (ou du bail) (articles L. 4311-1, L. 4311-3 et L. 4311-5 du Code du travail).

Utilisation

Les mesures techniques et organisationnelles pour préserver la santé et la sécurité des travailleurs doivent être opérationnelles durant toutes les phases de vie de la machine : non seulement durant la phase de production, mais aussi durant les phases de réglage, de nettoyage et de maintenance.

© Gaël Kerbaol/INRS – 2011

Opération de maintenance d'une machine

Les machines doivent être maintenues en bon état et en conformité avec les règles techniques applicables. Cela suppose pour l’employeur de pouvoir collecter des informations d’usage issues des travailleurs, de détecter les éventuelles anomalies et de mettre en place les mesures permettant d’y remédier.

Par ailleurs, un suivi régulier doit être mis en place pour s’assurer que les travailleurs bénéficient de formations chaque fois que de besoin pour utiliser l’équipement en toute sécurité et que les consignes correspondantes restent disponibles et à jour.

Les interventions de maintenance font l’objet d’une attention spécifique car elles peuvent être particulièrement dangereuses. La maîtrise des énergies est notamment un élément clé pour la protection des opérateurs de maintenance.

La machine doit être utilisée conformément aux instructions de la notice du fabricant (cf. dossier « Conception des machines »). En complément, l’employeur met en place les mesures techniques et organisationnelles en s’appuyant sur son évaluation des risques et sur la prise en compte des contraintes spécifiques à l’établissement. L’organisation du travail doit garantir que l’utilisation de l’équipement reste sûre et préserve la santé et la sécurité des travailleurs.

Il est donc nécessaire de s’assurer que :

- la machine reste en permanence en bon état, notamment que les protecteurs et dispositifs de protection sont en place et assurent leur fonction, que les systèmes de freinage sont efficaces… (une maintenance préventive ou une procédure de contrôle peuvent par exemple être mises en œuvre) ;

- les modes opératoires sont respectés ;

- les travailleurs sont formés : la formation à la sécurité doit être renouvelée aussi souvent que nécessaire et les actions de formation doivent intégrer les nouveaux embauchés, le personnel occasionnel (apprentis, stagiaires, intérimaires…) et le personnel de maintenance (y compris des prestataires externes). Des tutorats peuvent être mis en place ;

- les informations et consignes à destination des opérateurs sont disponibles et tenues à jour (fiches de poste, affichages, notice d’instructions…) ; une information ponctuelle et courte peut être délivrée avant la prise de poste ;

- les anomalies et dysfonctionnements sont détectés et les actions correctives effectivement mises en place. Un système de remontée des informations peut aider au repérage des problèmes.

Il est conseillé de renouveler régulièrement l’évaluation des risques. Une nouvelle évaluation devient indispensable à chaque évolution de la machine ou de son environnement de travail. Celle-ci est réalisée par exemple lors d’audits sécurité, après un changement de production ou avant une modification

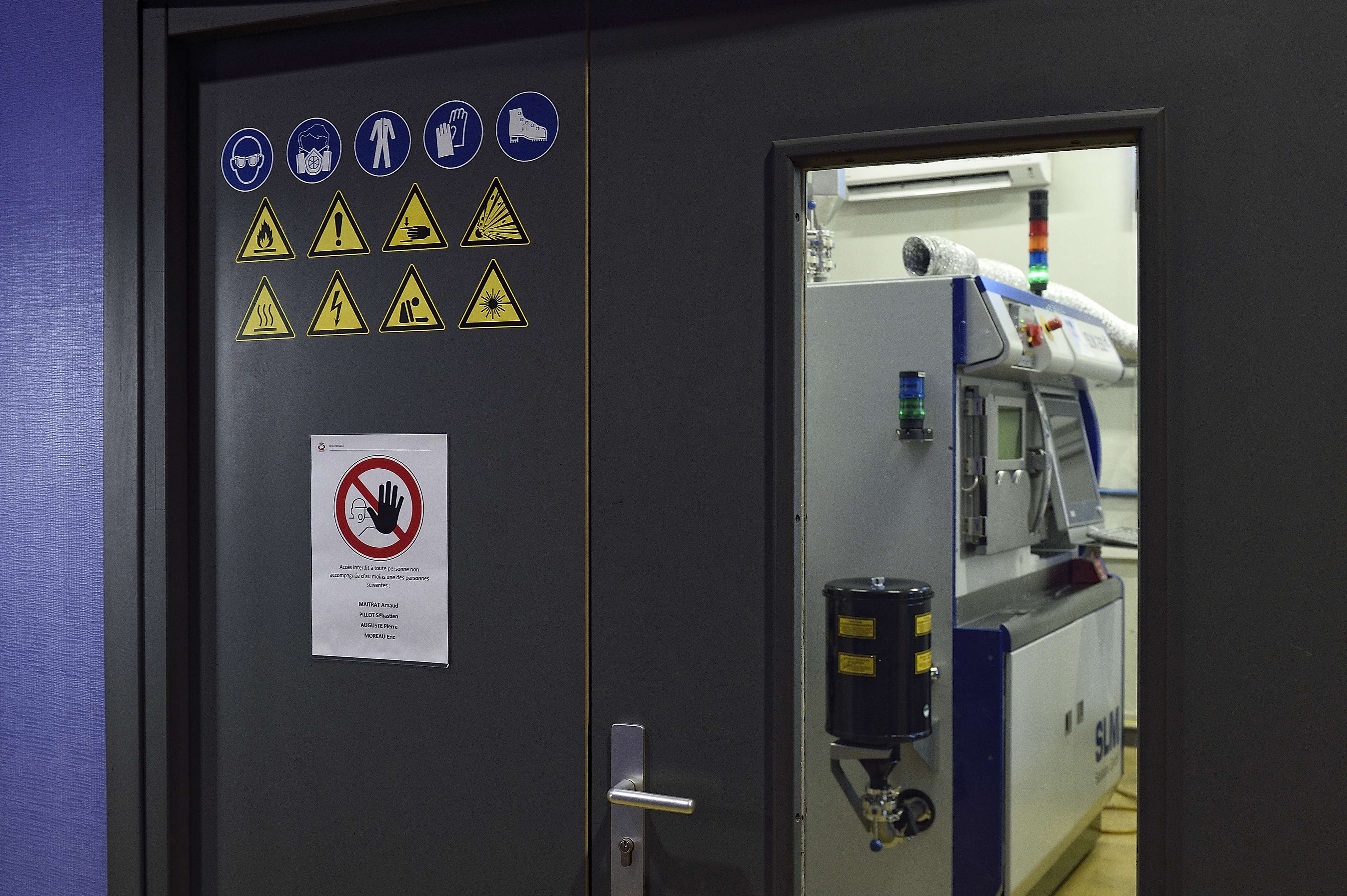

© P.Delapierre/INRS/2017

Signalisation des risques liés à l'utilisation d'une machine

Maintien en état de conformité

Les machines doivent être maintenues en état de conformité avec les règles techniques applicables. Celles-ci dépendent de leur date de première mise en service dans un pays de l’union européenne.

Cette obligation nécessite la mise en place d’une organisation pour détecter les anomalies, inciter les remontées d’information de la part notamment des opérateurs de production et de maintenance et permettre leur traitement. Cette organisation doit aussi permettre la maîtrise des modifications réalisées sur les machines.

La réalisation et le suivi des vérifications périodiques contribuent à s’assurer du maintien en état de conformité.

Maintenance

Les personnels de maintenance sont exposés à de nombreuses contraintes qui augmentent la survenue d’accidents du travail ou de maladies professionnelles. De ce fait, les activités de maintenance doivent faire l’objet d’une organisation particulière qui prend en compte l’ensemble des contraintes spécifiques (technologiques, matérielles et organisationnelles). Le dossier « Organisation de la maintenance » décrit les risques auxquels sont exposés les opérateurs de maintenance et donne des informations sur les moyens de prévenir ces risques. Des modes opératoires spécifiques aux activités de maintenance doivent être rédigés en tenant compte des instructions données par le fabricant dans la notice d’instructions.

Pour certaines machines de levage, un carnet de maintenance doit être établi et tenu à jour (article R. 4323-19 du Code du travail). Ce carnet a pour objectif de tracer les opérations de maintenance nécessaires au fonctionnement en sécurité de l’équipement.

Lors des activités de maintenance (vérification, visite, nettoyage, débourrage, graissage, réglage, dépannage, réparation…), la priorité doit toujours être donnée à la maîtrise des énergies. Un des moyens d’assurer cette maîtrise est l’intervention sur des machines consignées, c’est-à-dire ayant fait l’objet d’une procédure garantissant le maintien hors énergie de l’équipement.

Si certaines opérations nécessitent un maintien des énergies de la machine, des moyens techniques doivent être mis en place pour les réaliser en sécurité (vitesse réduite, action maintenue…). Ces moyens s’accompagnent d’une instruction spécifique de l’employeur. De plus, ces travaux ne peuvent être accomplis que par des travailleurs spécialement formés, désignés et affectés à la maintenance.

Modification

Lorsqu’une machine est en service, il arrive que l’utilisateur ait besoin de la modifier pour notamment l’adapter à de nouvelles utilisations ou à de nouvelles fonctionnalités. Ces modifications ne doivent pas dégrader le niveau de sécurité de l’équipement.

La démarche de modification s’apparente à une démarche de conception car les modifications doivent faire l’objet d’une analyse du besoin et d’une démarche d’évaluation et de réduction des risques. Les modifications doivent être réalisées en tenant compte des règles techniques applicables à la machine, mais aussi de l’état de la technique au moment de la modification. L’employeur qui décide de modifier une machine, quels que soient les motifs de la modification, en assume la responsabilité.

Une démarche de modification des machines et des exemples sont proposés dans la brochure INRS Amélioration des machines en service.

Les modifications, plus ou moins importantes, sont de préférence confiées au fabricant d’origine. Elles peuvent également être réalisées par une ou des entreprises spécialisées, ou être effectuées par l’utilisateur lui-même s’il en a la compétence. Le responsable des modifications est tenu de respecter les règles techniques applicables à l’équipement et peut s’appuyer sur les normes de conception.

Dans tous les cas, les modifications doivent être conçues et réalisées sur la base des résultats d’une analyse du besoin et d’une démarche d’évaluation des risques. L’employeur qui modifie une machine s’assure qu’elle reste adaptée aux tâches à réaliser et que la modification a été réalisée en tenant compte de l’état de la technique en vigueur.

Un dossier de modification doit être établi contenant notamment la description de la modification et le résultat de la démarche d’évaluation des risques. Il permet de tracer les modifications apportées à la machine.

L’employeur informe de manière appropriée les travailleurs des risques les concernant dus aux modifications affectant les machines. Il les informe également des nouvelles conditions d’utilisation et de maintenance ainsi que des instructions ou consignes les concernant et met à jour la notice d’instructions.

Pour en savoir plus

-

Brochure 07/2019 | ED 6323

Aide à la détection des risques liés à l'utilisation d'une machine

-

Brochure 05/2016 | ED 6231

Réussir l'acquisition d'une machine ou d'un équipement de travail

-

Brochure 12/2017 | ED 6289

-

Fiche 05/2018 | ED 126

-

Brochure 12/2013 | ED 6154

-

Brochure 11/2020 | ED 6109

-

Fiche 07/2013 | ED 4450

Sécurité des machines CE neuves. Grille de détection d'anomalies

-

Brochure 10/2013 | ED 6077