Démarche de prévention

Tout d’abord, il convient de prendre en compte l’ensemble des perturbations du mouvement qui surviennent au cours du travail. En effet, hormis les chutes qui surviennent à l’occasion d’un déplacement, les accidents occasionnés par une perturbation du mouvement (un heurt contre une tôle coupante en déplaçant un objet, un travailleur qui se blesse au pied avec un portail en le refermant, la main qui ripe sur un objet en le poussant, …) font rarement l’objet d’une attention particulière. Or ils sont très nombreux et parfois graves.

Réduire les coûts humains et financiers liés à ces accidents nécessite de les prendre en compte dans toute leur diversité. Le succès de la démarche est ensuite conditionné par l’analyse des situations de travail réelles qui permet de faire ressortir et de prendre en compte leurs spécificités.

La sensibilisation de tous les acteurs de l’entreprise, sur la base d’éléments propres à celle-ci, est d’autant plus importante que ce risque a tendance à être minimisé, banalisé ou mis sur le compte de la fatalité.

La démarche de prévention des accidents avec perturbation du mouvement doit être guidée par les principes généraux de prévention

Evaluation du risque

L’évaluation des risques constitue le point de départ de la démarche de prévention qui incombe à tout employeur dans le cadre de son obligation générale de sécurité à l’égard des travailleurs. Pour l’aider dans cette démarche, l’employeur s’appuie sur le Comité d’hygiène, de sécurité et des conditions de travail (CHSCT) et sur le médecin du travail.

Tous les acteurs de l’entreprise et en particulier les salariés directement confrontés à ce risque ont un rôle à jouer dans l’évaluation du risque dont les résultats seront transcrits dans le document unique de l’établissement.

Un écueil à éviter est d’envisager la prévention des APM sur la seule base des recommandations ou des mesures de prévention générales (éviter la précipitation, procéder au nettoyage régulier des sols, …), sans chercher à identifier les réponses les plus adaptées à l’entreprise. En effet, ces recommandations générales sont d’autant moins opérationnelles qu’elles ne tiennent pas compte des spécificités de fonctionnement de l’entreprise (travailleurs affectés en dehors de l’enceinte de l’entreprise, recours à la sous-traitance, perturbations de la production, …) et des exigences de la production (délais, qualité, …). De plus, ces recommandations ne ciblent en général que les perturbations du mouvement au cours d’un déplacement. Porter un regard neuf sur ces accidents, sur la base d’éléments propres à l’entreprise, et mobiliser l’ensemble des acteurs sont des préalables nécessaires à toute avancée dans le champ de la prévention.

Identification des facteurs de risque d’APM

Dans les cas d’APM et à titre d’exemples, les éléments suivants peuvent caractériser des situations à risque :

- les dimensions et caractéristiques des locaux, des systèmes d’accès qui rendent peu aisé le mouvement et le déplacement nécessité par la tâche : un espace étroit dans lequel il faut déplacer à plusieurs un objet volumineux, un escalier dont les caractéristiques rendent le déplacement peu aisé, des produits/matières répandus sur le sol le rendant glissant, un espace encombré, … ;

- des facteurs défavorables liés à l’ambiance physique : des conditions climatiques difficiles, un éclairage insuffisant, … ;

- des difficultés particulières liées au matériel : un accès difficile lors de la maintenance à la zone de la machine sur laquelle intervenir, un outil inadapté, un matériel difficile à déplacer ou mal entretenu… ;

- des difficultés liées à la tâche : se déplacer tout en surveillant visuellement un produit, chercher la cause d’un dysfonctionnement tout en descendant de la machine en panne, interrompre de manière impromptue son activité pour aller plus loin répondre à une demande ou un appel, devoir agir dans l’urgence, … ;

- des aspects en lien avec l’organisation : une absence de maintenance, un défaut d’approvisionnement, un ordonnancement de tâches inadapté,…

- des facteurs humains : l’inexpérience, la fatigue….

L’analyse approfondie de chaque accident et la capitalisation de ces analyses contribuent aussi à l’évaluation du risque en faisant émerger des situations de travail qui sont plus propices à la survenue des APM ainsi que les facteurs de risque nuisibles dans l’entreprise.

Les exemples d’APM présentés ci-dessous permettent d’illustrer la diversité des situations accidentogènes et la diversité des facteurs révélés par des analyses approfondies

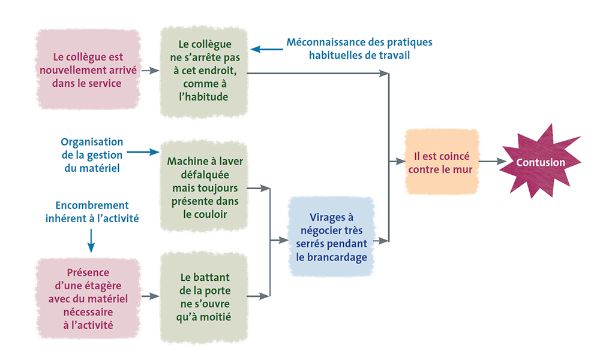

Accident 1

© G. Kerbaol / INRS

Deux brancardiers transportent un malade à l’intérieur de l’hôpital vers la salle de réveil. L’abord du virage d’accès à cette salle est rendu difficile par deux éléments :

- la présence d’une machine dans le couloir, bien que celle-ci soit destinée au rebus depuis plusieurs mois

- l’ouverture incomplète d’une porte battante, du fait de la présence d’une étagère supportant du matériel nécessaire à l’activité

L’un des deux brancardiers, nouvellement arrivé dans le service, ne s’est pas arrêté à l’entrée de la salle de réveil, comme le faisaient habituellement ses collègues. L’autre brancardier s’est alors trouvé coincé entre le brancard et la porte et a été victime de contusions.

Les deux actions de prévention suivantes peuvent être retenues à l’issue de l’analyse :

- le retrait de la machine défalquée

- la réorganisation de l’espace partagé afin de faciliter les déplacements des brancardiers tout en rendant accessible le matériel nécessaire aux activités

Accident 2

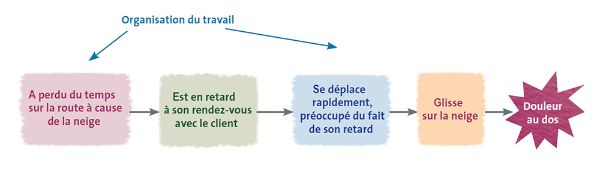

Un réparateur se rend chez un premier client, avec qui il a rendez-vous à son domicile. Les chutes de neige rendent la circulation difficile et le réparateur prend du retard sur son programme. Il se gare près du domicile du client et se déplace rapidement, préoccupé par son retard. Il glisse sur la neige et chute.

Cet accident s’est produit sur la voie publique ou au domicile du client : deux espaces sur lesquels l’entreprise ne peut pas agir.

Dans ces situations, le seul levier d’action, à portée de l’entreprise, est l’organisation du travail. Du point de vue de la prévention, il est utile de prendre en compte les conditions météorologiques et les conditions de circulation pour planifier et répartir les interventions.

Accident 3

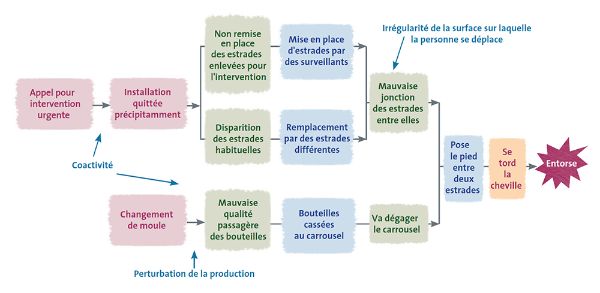

Un opérateur travaille sur une chaîne de production de bouteilles et pour cela est amené à se déplacer sur des estrades le long de cette chaîne. Ces estrades ont été ôtées la veille par des opérateurs de maintenance qui n’ont pu les remettre en place puisqu’ils ont été appelés pour une intervention urgente. Les estrades ôtées ayant disparu, de nouvelles ont été mises en place par des surveillants. Celles-ci ne sont pas jointives. Suite à un changement de moule qui réduit temporairement la qualité des bouteilles, plusieurs d’entre elles se cassent dans le carrousel. L’opérateur en voulant dégager le carrousel, pose le pied entre les estrades et se tord la cheville.

© G. Kerbaol / INRS

La co-activité, la perturbation de la production et l’irrégularité de la surface d’appui (estrades) sont des facteurs qui ne sont pas permanents dans la situation, ce qui rend difficile leur identification a priori lors d’un audit par exemple.

A la suite de cette analyse, l’entreprise peut agir sur la configuration des espaces de travail qui au moment de l’accident imposent le déplacement sur des estrades juxtaposées. La co-activité entre opérateurs de production et opérateurs de maintenance et les dysfonctionnements dans la production sont également deux éléments à partir desquels envisager des actions de prévention.

Accident 4

© P. Delapierre / INRS

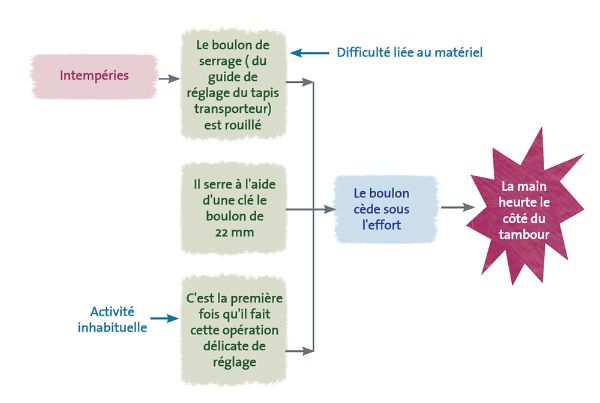

L'accident se situe dans une sablière. La victime - un manœuvre de 55 ans - surveillait trois tapis transporteurs dès leur démarrage. Le jour de l'accident, elle effectuait une opération très rare de réglage (effectuée tous les 2 ans). C'était la première fois que la victime faisait cette opération. Elle serrait à l'aide d'une clé un boulon de 22 mm rouillé par les intempéries. Sous l'effort, le boulon céda et la main de la victime heurta le côté du tambour actionnant le tapis. La victime eut une plaie à la main.

Le maintien en état du matériel est ici une piste de prévention

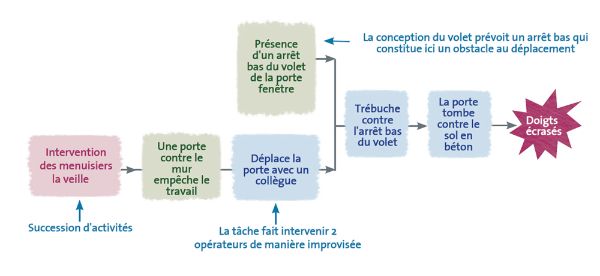

Accident 5

© G. Kerbaol / INRS

L’entreprise avait reçu l’ordre d’intervenir pour la préparation des murs à peindre. Le jour de l’arrivée sur le chantier, une porte avait été entreposée contre le mur par les menuisiers, la veille. Le chef d’entreprise et son salarié ont décidé de la transporter à l’extérieur dans le jardin. Lors du déplacement vers l’extérieur et au franchissement de la porte-fenêtre, le salarié a cogné le pied dans l’arrêt bas du volet. Dans sa chute, ne lâchant pas la porte, le salarié eut les doigts de la main droite coincés entre la porte et le sol béton.

L’organisation des activités sur le chantier et la conception des espaces de circulation en général, sont deux pistes à privilégier pour la prévention de ce type d’accident.

Réduction du risque d’APM

Réduire le risque lors de la conception des situations de travail

Le respect de certaines dispositions destinées à réduire les risques dès la conception des lieux de travail contribue à la prévention de ces accidents. Ainsi il convient d’intégrer lors de la conception des postes de travail ou lors du choix des équipements les difficultés à réaliser certains déplacements ou certains mouvements ainsi que les éléments environnementaux susceptibles d’aggraver la lésion en cas de heurt. Il convient en particulier de veiller à ce que les équipements de travail, l’organisation et l’aménagement des espaces de travail et des activités, facilitent les déplacements et les mouvements nécessités par la tâche, que ces activités soient habituelles ou occasionnelles et quelle qu’en soit leur nature (production/maintenance).

Les connaissances sur les activités prévues dans les situations de travail permettent d’anticiper un certain nombre de difficultés que les opérateurs peuvent rencontrer à l’occasion de leurs déplacements et de leurs mouvements en général. Une attention particulière sera portée par exemple aux zones de déplacement, aux accès nécessaires, au choix des sols et à leur entretien, à l’éclairement, aux espaces de stockage, au temps alloué pour le rangement et le nettoyage des postes de travail, aux éléments dans l’environnement physique contre lesquels des chocs peuvent se produire en cas de perturbation du mouvement, aux interférences entre activités, …

Voir le dossier Conception des lieux et des situations de travail

Réduire le risque en situation réelle de travail

Toutes les situations de forte exposition au risque de perturbation du mouvement ne pouvant être anticipées lors de la conception, il convient de prendre en compte également la réalité du déroulement des activités pour une prévention durable. Suivant les situations de travail, il peut s’agir d’organiser les tâches afin de limiter l’encombrement généré par l’activité, de limiter les effets des interférences entre activités ou la précipitation, d’entretenir ou de changer un matériel, de sensibiliser et de former les nouveaux travailleurs aux situations à risque …

Neutralisation des facteurs d’accidents liés à l’environnement de travail et présents de manière permanente ou récurrente

Toutes les situations de forte exposition au risque de perturbation du mouvement ne pouvant être anticipées lors de la conception, il convient de prendre en compte également la réalité du déroulement des activités pour une prévention durable. Suivant les situations de travail, il peut s’agir d’organiser les tâches afin de limiter l’encombrement généré par l’activité, de limiter les effets des interférences entre activités ou la précipitation, d’entretenir ou de changer un matériel, d’éviter la présence de produits sur les sols, de sensibiliser et de former les nouveaux travailleurs aux situations à risque …

Lorsqu’il s’agit de sols rendus glissants par l’accumulation de produits gras du fait de la production, il convient de réduire le risque, par exemple, en installant un revêtement de sol antidérapant, en procédant à des nettoyages fréquents et appropriés et/ou, en dernier recours, en recommandant le port de chaussures antidérapantes adaptées.

Par ailleurs, dans le cas de sol rendus temporairement glissants (opérations de nettoyage, …), il convient également de procéder à un balisage ou à une signalisation.

Lorsqu’il s’agit d’encombrement d’espaces de circulation ; un premier niveau de prévention consiste par exemple à faire disparaître rapidement de ces espaces un matériel destiné à être mis au rebus ou à organiser le stockage de pièces. Subsistera un « encombrement » inhérent au déroulement de l’activité :

- un bastaing au sol pendant le décoffrage,

- des parpaings à proximité du maçon,

- un fauteuil roulant lors du transfert d’un malade,

- une caisse à outils destinée aux opérations de maintenance,

- un objet déposé transitoirement dans un couloir, le temps de faire face à une perturbation dans la production … .

Neutralisation des facteurs d’accidents liés à l’organisation du travail

Lorsque les facteurs d’accident liés à l’environnement matériel, qui sont visibles et présents de manière quasi permanente dans la situation (sol en mauvais état, accès difficile pour l’opérateur de maintenance aux pièces d’une machine, présence, depuis 6 mois dans un couloir, d’un matériel destiné au rebus, neige ou verglas…) ont été neutralisés, il peut subsister un risque inhérent au déroulement de l’activité. Il est alors nécessaire d’engager des actions neutralisant d’autres types de facteurs souvent ignorés et pourtant également nécessaire, voire suffisant à la survenue de l’accident : l’urgence, la fatigue, la charge de travail, le manque d’expérience ou d’ancienneté dans le métier, l’organisation des tâches …

De nombreux facteurs qui contribuent à la survenue de ces accidents relèvent de l’organisation du travail mise en place. Par exemple, l’absence de pièces nécessaires à un moment donné qui oblige un opérateur à aller les chercher plus tard dans l’urgence ; la focalisation de l’attention d’un travailleur sur sa tâche au détriment de la sécurité de son déplacement, alors qu’il effectue une intervention sur un poste sur lequel il n’a pas encore été suffisamment formé, …

En conséquence, seul un management collectif et au plus près du risque permet d’assurer la prise en compte des spécificités de l’entreprise et le croisement des logiques de production et de sécurité pour décider des actions à mettre en œuvre.

Informer et sensibiliser

La sensibilisation de tous, à partir des données sur les accidents survenus (fréquence, gravité, contexte, type d’accidents, …) est utile pour rappeler l’enjeu en matière de prévention et faire évoluer les représentations associées à ce risque. Les éléments exploités seront d’autant plus pertinents qu’ils tiendront compte des spécificités de leurs situations de travail (travail en dehors des locaux de l’entreprise, situations de sous traitance, …) et qu’ils seront basés sur des éléments concrets issus de ces situations qui sont en lien avec l’environnement mais aussi avec l’organisation du travail.

Entretenir la démarche

L’exposition au risque évolue avec les évolutions inhérentes au fonctionnement de l’entreprise. Comme pour tout risque professionnel, il convient d’intégrer la prévention des accidents avec perturbation du mouvement dans les démarches de prévention de l’entreprise et d’assurer la mise à jour du document unique en conséquence.

Pour en savoir plus

-

Brochure 03/2024 | ED 840

-

Fiche 08/2016 | ED 140

Les heurts, glissades et autres perturbations du mouvement au travail

-

Brochure 10/2021 | ED 950

-

article

-

Article de revue 06/2010 | ND 2330

Evolution des revêtements de sols soumis à des agressions mécaniques

-

Article de revue 06/2009 | ND 2308

Les accidents consécutifs à une perturbation du mouvement. Nouvelle conception, nouvelle prévention

-

Article de revue 03/2008 | TF 167

Accidents de plain-pied. Données statistiques nationales et analyses menées en entreprises

-

Article de revue 01/2003 | ND 2186

La sécurité vis-à-vis des glissades. Facteurs déterminant la résistance au glissement des sols.

-

Vidéo Durée : 09min

-

Vidéo Durée : 09min

- Quels modèles pour prévenir les accidents du travail d’aujourd’hui ? Le Travail Humain, N° 76 (2013)

- Avancée dans la prévention des « chutes de plain-pied » au travail. Proposition de définition opérationnelle d’une nouvelle classe : « les accidents avec perturbation du mouvement (APM). PISTES, 12(3) (2010)

- Site Agrobat relatif à la conception des locaux agroalimentaires

- Code du travail accessible sur le site de legifrance