Les technologies de production avancées

Anticiper les risques

Robots collaboratifs, exosquelettes, réalité virtuelle, impression 3D, etc. Les nouvelles technologies investissent les entreprises et bouleversent leurs systèmes de production. Source d’amélioration des conditions de travail dans certains cas, ces évolutions peuvent également générer de nouveaux risques.

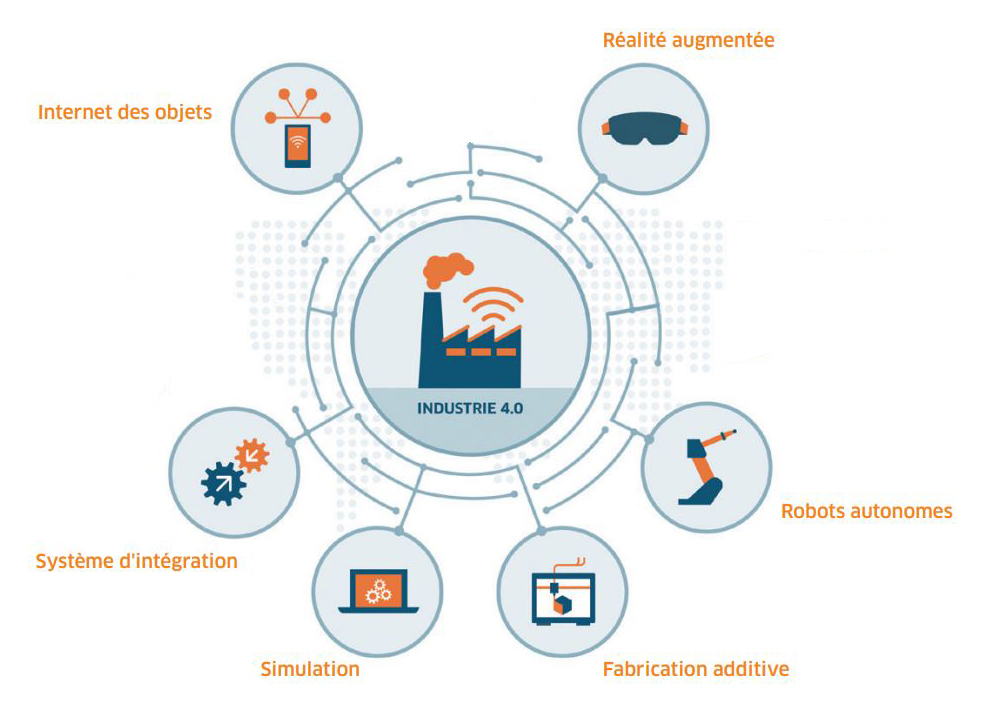

L’Industrie du futur (ou industrie 4.0) s’appuie sur une combinaison de technologies de production de pointe également dites « avancées ». On peut notamment citer les robots collaboratifs, les robots mobiles, les drones, les exosquelettes, l’impression 3D (ou fabrication additive) ainsi que la réalité virtuelle (Cf. Encadré). Ces technologies se caractérisent également par une plus grande intégration du numérique ce qui ouvre la voie à la création d’îlots de production interconnectés et pilotés en temps réel à distance. Si certaines de ces innovations sont déjà opérationnelles, d’autres sont encore en phase de test voire en cours de développement en laboratoire.

L’industrie du futur : une combinaison de nouvelles technologies

Exemples de technologies de production avancées

Robot collaboratif : robot énergisé, autonome et intégré dans une cellule robotique pour travailler à proximité des opérateurs ou en relation directe avec eux.

Robot mobile : Equipement doté de moyens de locomotion qui lui permettent de se déplacer sous son propre contrôle, à l’image d’un drone par exemple.

Exosquelette : système mécanique ou textile revêtu par le salarié, visant à lui apporter une assistance physique dans l’exécution d’une tâche, par une compensation de ses efforts ou une augmentation de ses capacités motrices.

Impression 3D (ou fabrication additive) : ensemble des procédés (chimiques, thermiques, photochimiques, mécaniques, etc.) permettant de fabriquer un produit par superposition ou ajout ciblé de la matière de base (plastiques liquides, photopolymères, poudres métalliques, céramiques, etc.).

Simulation numérique – réalité virtuelle : techniques permettant de simuler le fonctionnement d’un produit, d'un procédé, d'un poste de travail, d’un atelier ou d'une usine. La réalité virtuelle permet en plus à l’utilisateur de s’immerger ou d’interagir en temps réel avec une maquette numérique.

Réalité augmentée : techniques utilisée pour superposer à notre perception du monde réel des éléments virtuels (textes, plans, pictogrammes, objets 3D, etc.).

Enjeux pour la prévention

Beaucoup d’espoirs sont placés dans l’offre technologique pour améliorer les conditions de travail : réduction des contraintes physiques (dues aux efforts, aux postures inconfortables, à la répétitivité des gestes notamment), réduction de l’exposition à des situations dangereuses (nuisances physiques ou chimiques, suppression de certains travaux en hauteur, dans des espaces confinés, à risque d’éboulement, etc.

L’utilisation d’une technologie, quelle qu’elle soit, n’est cependant jamais sans risques. Les technologies de production avancées doivent donc préalablement à leur utilisation faire l’objet d’une analyse de risque complète afin d’identifier les risques effectivement réduits ou supprimés mais aussi les risques nouveaux, déplacés ou plus difficilement maîtrisables.

Si, par exemple, les exosquelettes sont capables de réduire localement certains efforts musculaires lors de tâches de manutention manuelle bien précises, ils peuvent aussi conduire à l’augmentation des efforts fournis par les muscles antagonistes au mouvement assisté.

S’ils effectuent des tâches pénibles à la place d’opérateurs, les robots collaboratifs, qui ne disposent plus de protections physiques, exposent pour leur part les opérateurs à des risques inhérents à la co-activité homme-robot. Parmi ceux-ci on peut citer les risques mécaniques dus aux chocs ou écrasements par exemple, ainsi que certains risques psychosociaux (RPS) liés par exemple aux contacts répétés ou de l’appréhension de ces contacts même s’ils sont qualifiés de non dangereux, ou encore à l’appauvrissement des tâches ou à l’inverse à une surcharge cognitive du fait du renforcement d’activités de contrôle et un accroissement de la complexité du travail.

Avec la fabrication additive les risques mécaniques inhérents aux procédés classiques de fabrication par enlèvement ou déformation de matière sont remplacés par des risques chimiques du fait des aérosols émis ou des produits de dégradation thermique de la matière de base utilisée.

L’opérateur 4.0 (ou opérateur augmenté)

La notion « d’opérateur 4.0 » fait référence à l’utilisation de technologies qui visent à « augmenter » les capacités de l’homme, notamment ses capacités physiques (via l’utilisation d’un exosquelette ou d’un robot collaboratif par exemple) et ses capacités sensorielles (via le recours à la réalité augmentée par exemple et façon plus large aux objets connectés).

La notion « d’opérateur 4.0 » fait référence à l’utilisation de technologies qui visent à « augmenter » les capacités de l’homme, notamment ses capacités physiques (via l’utilisation d’un exosquelette ou d’un robot collaboratif par exemple) et ses capacités sensorielles (via le recours à la réalité augmentée par exemple et façon plus large aux objets connectés).

Du point de vue de la prévention des risques professionnels, une vigilance particulière, voire un encadrement éthique, sont nécessaires à propos de l’utilisation de ces technologies. La frontière est effet très étroite entre une utilisation qui permet de préserver la santé-sécurité des salariés et celle qui aurait au contraire des effets négatifs car elle viserait en priorité à travailler plus vite, à transporter plus de charges, etc.

Impliquer les salariés au plus tôt

L’introduction d’une nouvelle technologie est un processus qui s’inscrit dans la durée et qui crée de l’instabilité : redéfinition des tâches, des procédures, des rôles de chacun, modification des cœurs de métiers, nouvelles compétences à acquérir, etc. Faute d’anticipation ou d’accompagnement, cette instabilité peut conduire à l’émergence, l’aggravation ou le déplacement de différents risques. Il est donc indispensable d’impliquer au plus tôt les salariés concernés sur la base d’une analyse de leurs activités réelles et des besoins associés.

A ce titre, les techniques de réalité virtuelle ou de réalité augmentée peuvent être utilisées pour impliquer les opérateurs très en amont en testant des choix de conception à l’aide de prototypes virtuels. Ces derniers servent également en formation pour confronter virtuellement les opérateurs à des situations dangereuses. Néanmoins, ces simulations présentent des limites qu’il faut connaître pour éviter de fausses interprétations. En effet, il subsiste toujours des écarts entre une tâche réalisée de manière virtuelle et une tâche réalisée en réel.

Pour en savoir plus :

-

Brochure 11/2020 | ED 6386

-

Vidéo Durée : 02min 54s

Robots collaboratifs. Identifier les risques pour les prévenir

-

Brochure 12/2022 | ED 6315

-

Article de revue 03/2019 | TF 264

Acceptation des exosquelettes par les opérateurs : étude exploratoire

-

PROSPECTIVE 06/2013 | VP 1

-

Fiche 01/2020 | ED 144

Fabrication additive ou impression 3D utilisant les poudres métalliques

-

Article de revue 06/2015 | CC 9

Apports et limites des mannequins « virtuels » pour la conception des postes de travail

-

Article de revue 10/2021 | VP 32